服装,是每个人必须消费的产品。

一提到中国服装生产,人们的眼前很容易浮现这样一幅场景:厂房里缝纫机24小时不停歇运转,从农村来的女工们不分昼夜地倒班赶工,手脚麻利地进行着裁剪。出口一亿件衣服,就可以买回一架美国波音飞机。长期以来,人们常用这句话来形容作为“世界工厂”的中国。

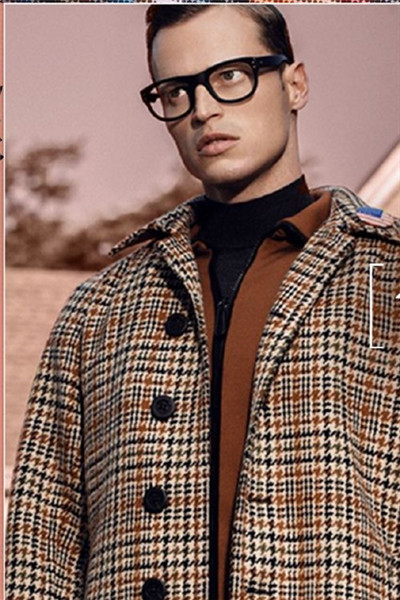

国务院总理李克强在今年的政府工作报告中从国家产业发展战略的高度首次提出了“互联网+”计划。此后“互联网+”成为产业界热议的话题,这股热潮现在正涌向作为传统制造业的服装企业。实际上,属于传统制造业的服装企业,当前正面临着产业升级的巨大压力。一方面,随着消费水平的提高和消费观念的升级,越来越多的消费者不再满足于千篇一律的制式成衣。另一方面,令人神往的高端定制源于其高昂的价格也让人望而却步。

北京邮电大学经济管理学院院长金永生9月21日在《人民日报》撰文《把握“互联网+”的本质与增长模式》,文章认为,作为信息基础设施,互联网具有全球化、开放性、分布式、交互式、去中心化、海量信息等特征。互联网具备的平等、开放、协作、共享精神使信息或数据的潜能得以爆发,从而转化为巨大生产力,成为社会财富增长的源泉。因此,“互联网+”的推进过程也是传统产业转型升级的过程。

如何在“互联网+”的时代以产业转型升级为契机来创造消费需求并引领这种需求,打造一种新的商业模式,成为传统制造业能否在商海中生存下去的关键。作为传统制造业的重庆段记服饰有限公司,由于先行引入“互联网+”,从而率先抓住了商机。

“段记”锻造线上线下一体化商业模式

当前,我国经济正处于新常态,经济下滑的巨大压力和市场的激烈竞争,使传统制造业举步维艰,许多已经破产。然而,位于重庆市江北区的段记服饰有限公司(以下简称“段记”)却蒸蒸日上。段记董事长段远红告诉记者,这一切主要靠段记一手打造的“云之家”一体化商业模式。通过这种模式,线上实现了大数据和互联网紧密连接,从而实现了新的消费模式;线下则实现了生产和互联网相结合,在真正意义上实现“两化”即智能化和自动化融合。

据了解,段记是一家具有悠久历史的综合性服饰企业。公司始创于1978年,主要致力于高档西服、衬衣、大衣、夹克等的设计制作与销售,段记历史最早可追溯至清朝同治时期的“段记长袍”。

随着互联网的不断发展,逐步进入大数据时代,城市数据、企业数据、医疗数据、网站数据等各种数据成为我们虚拟与现实生活的重要组成部分。

量体裁衣,更是离不开数据。段记董事长段远红用33年的量体时间,用1650万人的数据做分析和解剖,总结出了“三点一线坐标”量体法和大数据,把服装和工程学、建筑立体学相结合,创造出崭新的量体方法。他告诉记者,在他的大数据库里,人一共有“Y、A、B、C、D”五个体型,而一个体型与之相配的就有138万个数据,总的数据就是138万乘以5个版型再乘以38个量体数据,这样的庞大数据就构成一个庞大的数据库。

数据是网站的一种重要财富。可以说,谁能更好地掌握和使用数据,谁就把握住了互联网的未来。据了解,阿里巴巴就把数据战略提升到与平台战略(天猫、淘宝)、金融战略(支付宝)相提并论的位置。“互联网+”的魅力正在于对海量数据资源的挖掘和运用。

“互联网对我启发很大。我累计花费4千万元用于软件开发和3D模型的建立,最终成功建立3D模型并实现和大数据匹配,形成可视化体验方式并致力打造‘五平台’。”段远红说道。

记者了解到,所谓“五平台”是指B2B电子竞价平台,能够使企业和供应商直接对话,互利共赢;C2B尽选平台,能够实现消费者自主选择用料,使之真正适合消费者自己的产品和消费层次、消费观念;DIY自助设计平台,消费者可以根据自己喜好进行自助设计,可任意选择款式、面料等搭配,真正实现衣服的独一无二;C2M视觉交流平台,消费者一方面可通过可视化视频实时了解到订单生产情况、交货以及物流配送情况,真正享受便捷,另一方面交货后衣服内置芯片可收集分析消费者穿着时间、次数、喜好程度等数据,并享受一系列售后服务;O2O云端交易平台,实现云端上个性化定制,可选款式、选面料,云端下单,线下可实体体验所选产品。集团定制:分行业存入相关款式效果图,可浏览到适合自己企业的款式。

线上的探索,消费方式的改变和“五平台”的建立,在成功嫁接互联网的同时也带动了线下工厂生产方式的革新。

段远红告诉记者,“五平台”的建立使工厂自动化生产成为现实,一方面,在工厂内每个工人的缝纫机前面都有一台平板电脑,而且所有的技术都标准化,所有工序都是井井有条,比如在工序上设了几个环节,衣服没做之前是怎么样的,做的过程有视频监控,做好的成品录进去。如果工人不会做,可以放视频查看。

另一方面,凡是客户线上下的单,都会自动生成尺码单和配对单,通过表格,每个工人明确某个顾客订的颜色、款式,以及面料、扣子、线,接下来按程序制衣就行,同时也给检验人员提供了检验标准。整个工厂实现了自动化,从真正意义上实现“两化”即智能化自动化的紧密融合。

当前,互联网经济正在倒逼一个个产业进行互联网化、在线化、数据化。由于数据具有共享性和边际生产力递增性,数据要素投入和信息技术应用带来物质要素节约,从而不断提高生产效率,创造出巨大的财富。

段远红估计,项目完全运营后,在2年内完成50个国家的铺设,按照每个国家每年营业额10亿美元计算,1年的整体营业额将达到500亿美元。

“项目完全运营后,我不管在任何国家,都能看到整个工厂的每道工序和整个车间的任何一个环节。”段远红笑着说道。

先人一步才能把握先机

有人说,在互联网时代要有三大思维:

第一,用户中心。不管是雷军所谓“专注、极致、口碑、快”还是周鸿祎所谓“体验至上、免费策略”都是用户思维的体现。这是一个用户主权的时代。

第二,大数据思维。互联网和大数据就像是信息技术发展催生的一对孪生子,互联网的快速发展产生大数据,大数据反过来驱动互联网各类应用的加速演进。

第三,生态协同思维。原来的商业行为,基本都是线性的,不论企业与企业的交互、用户与用户的交互还是企业与用户的交互。但互联网是一个网状的存在形态,非线性,使得这种交互变得更加多元。

海尔集团董事长张瑞敏曾说:“没有成功的企业,只有时代的企业。传统企业也好、互联网企业也罢,都是时代的企业。企业只有不断拥抱变化、自我进化,才可能获得持续成功”。

段记之所以创新成功、转型成功,首先就在于段记敏锐地把握住了互联网这三大思维,先人一步,把量体裁衣与互联网紧密结合在一起。当别人刚刚开始谈论“互联网+”的时候,“段记”已经在落实,从而抢占了市场份额。

其次,只做一件事情。据段远红介绍,前几年,房地产最火的时候,他的许多老朋友都纷纷把资金投向房地产,由于盲目扩大和市场不景气,许多人现在都已经破产,债台高筑。

“只有把内功练好,专心做好一件事情,才能经得起市场狂风暴雨的检验。”段远红向记者反复强调他的这一观点。

重庆元创汽车整线集成有限公司总经理陈振丰在接受记者采访时也表达了相似的观点,他说:“一个企业要想取得成功,经营者要用心、专一,以求精益求精。这样在困难的环境下才能够想方设法去克服,才能够撑得过去。如果挣了点钱就去投资其他领域,就会导致分心,这样很容易出问题。”

关于传统企业转型升级,重庆市渝北区委书记沐华平对记者说:“新一轮制造业发展尤其是传统企业转型升级与互联网密切相关,互联网的根本出发点是帮助企业提高竞争力。”

衣服本来是手工产品,裁缝为顾客量身定做个性化的产品。随着产业革命进入批量生产时代,但这一趋势并未取代个性化的定制服装,只是高端定制令人神往的独一无二、上乘材质、精湛手工和专属设计师的背后往往都是令人望而却步的高昂价格。

“我们借助互联网,实现了传统企业的转型升级,使消费者和企业能够直接交易,从而减少了中间环节的流通费用,虽然充分实现了个性化,但价格与批量生产的服装没有太大差别。把制式成衣的价格和定制服装的效果结合在一起,这才是我们应该实现的目标,才是消费者最需要的消费价值观。”段记董事长助理石丽娟说。

正如海尔集团轮值总裁梁海山在2015年9月10日举行的“智能制造示范试点项目经验交流会”上所说的那样:“互联工厂就是一个生态系统,整个企业传统系统全流程都要进行颠覆,通过互联网使用户获得最佳体验,在满足用户个性化需求的同时给企业创造效益”。

重庆市九龙坡区经信委主任陈品明认为,在互联网时代,新产业、新的业态层出不穷并不断挤压传统企业空间,互联网会倒逼传统企业及其配套产业转型升级,否则就会被市场无情地淘汰。

据了解,为促进传统企业转型升级,重庆市政府以推动“互联网+”为契机,推动互联网与传统优势产业融合创新发展,培育一批新技术、新产品、新业态、新模式。推广工业互联网(工业物联网)相关技术,支持以B2B电子商务模式整合供应链,全力建设“重庆造·全球销”电子交易平台和重庆工业产品信息库,帮助企业拓展国内外市场。

无疑,这将给段记服饰带来新的发展契机。